Nowoczesne technologie w obsłudze maszyn przemysłowych

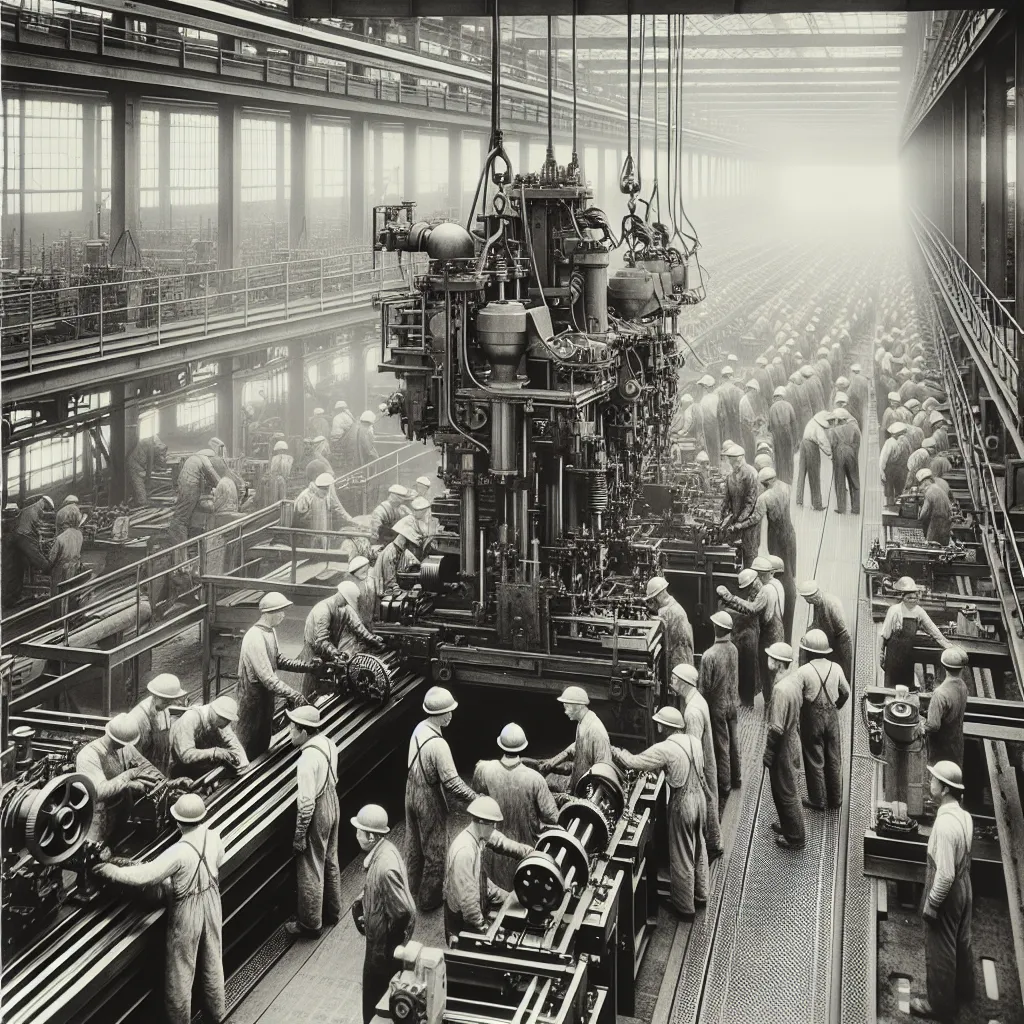

Nowoczesne technologie w obsłudze maszyn przemysłowych odgrywają kluczową rolę w zapewnieniu efektywnej i bezpiecznej pracy. W dzisiejszych czasach coraz więcej firm inwestuje w nowoczesne rozwiązania, takie jak systemy automatyki, zdalne sterowanie czy wykorzystanie sztucznej inteligencji w obsłudze maszyn. Dzięki temu możliwe jest zwiększenie wydajności, obniżenie kosztów eksploatacji oraz poprawa warunków pracy operatorów.

Automatyzacja a efektywność w produkcji

Automatyzacja procesów w zakładach produkcyjnych stała się kluczowym elementem efektywnej obsługi maszyn przemysłowych. Dzięki wprowadzeniu nowoczesnych rozwiązań technologicznych możliwe jest zwiększenie wydajności, redukcja kosztów oraz poprawa jakości produktów. Automatyzacja chroni pracowników przed niebezpiecznymi sytuacjami, wydłuża żywotność maszyn i minimalizuje ryzyko błędów produkcyjnych. Korzystając z zaawansowanych systemów sterowania, firmy mogą osiągnąć bardzo precyzyjną i stabilną produkcję, co przekłada się na zwiększenie konkurencyjności na rynku.

Znaczenie szkoleń dla operatorów maszyn

Znaczenie szkoleń dla operatorów maszyn przemysłowych jest niezwykle istotne w kontekście zapewnienia sprawnego i bezpiecznego funkcjonowania urządzeń. Dokładne i kompleksowe szkolenia są kluczowe dla zapewnienia, że operatorzy posiadają niezbędną wiedzę i umiejętności do obsługi konkretnych maszyn. Dzięki odpowiednim szkoleniom operatorzy potrafią efektywnie zarządzać urządzeniami, minimalizując ryzyko wystąpienia wypadków i awarii. Ponadto, szkolenia pozwalają zwiększyć wydajność pracy, poprawić jakość produkcyjną oraz zoptymalizować zużycie surowców i energii.

W trakcie szkoleń operatorzy zdobywają wiedzę na temat zasad bezpiecznej pracy, procedur obsługi maszyn, diagnozowania usterek oraz regulacji parametrów pracy. Dzięki temu są w stanie podejmować szybkie i trafne decyzje w sytuacjach awaryjnych oraz przeprowadzać rutynowe czynności konserwacyjne. Ponadto, szkolenia pozwalają na lepsze zrozumienie zasad działania maszyn, co umożliwia wykrywanie i eliminowanie potencjalnych problemów technicznych.

Profesjonalne szkolenia dla operatorów maszyn przemysłowych powinny być zindywidualizowane pod konkretne maszyny i urządzenia, uwzględniając specyfikę zakładu pracy. Ważne jest również, aby szkolenia były regularnie aktualizowane, aby uwzględniać wszelkie nowe procedury bezpieczeństwa, regulacje prawne oraz nowości technologiczne. Inwestycja w odpowiednie szkolenia przynosi wymierne korzyści w postaci zwiększenia efektywności produkcji, redukcji kosztów związanych z awariami oraz poprawy warunków pracy operatorów.

Optymalizacja kosztów poprzez zoptymalizowaną obsługę maszyn

Skuteczna obsługa maszyn przemysłowych stanowi kluczowy czynnik wpływający na efektywność oraz ostateczne koszty produkcji w zakładach przemysłowych. Optymalizacja kosztów poprzez zoptymalizowaną obsługę maszyn staje się coraz bardziej istotnym elementem konkurencyjności przedsiębiorstw. Istnieje wiele skutecznych metod, które pozwalają na osiągnięcie optymalizacji kosztów poprzez zoptymalizowaną obsługę maszyn, a ich właściwe zastosowanie może przyczynić się do zwiększenia wydajności oraz redukcji kosztów eksploatacyjnych.

Pierwszym krokiem w dążeniu do zoptymalizowanej obsługi maszyn jest systematyczna konserwacja oraz regularna kontrola stanu technicznego urządzeń. Zapobiegawcze działania naprawcze mogą przyczynić się do zapobiegania kosztownym awariom, które generują dodatkowe nakłady finansowe oraz utratę czasu produkcyjnego. Poprzez regularne przeglądy oraz wymianę zużytych części możliwe jest utrzymanie sprzętu w optymalnym stanie technicznym.

Kolejnym istotnym elementem zoptymalizowanej obsługi maszyn jest przeszkolenie personelu odpowiedzialnego za eksploatację oraz konserwację urządzeń. Dobrze przeszkolony personel jest w stanie błyskawicznie zidentyfikować problemy techniczne, co może skutkować szybką interwencją i minimalizacją strat. Ponadto, odpowiednio przeszkolony personel może podejmować działania prewencyjne mające na celu ograniczenie ryzyka powstania usterek.

Korzystanie z nowoczesnych technologii monitorowania stanu technicznego maszyn również przyczynia się do zoptymalizowanej obsługi. Systemy monitoringu umożliwiają ciągłą ocenę stanu technicznego sprzętu, co pozwala na wczesne wykrycie ewentualnych problemów oraz planowanie działań naprawczych w dogodnym terminie. Dzięki temu można uniknąć kosztownych awarii, a także zoptymalizować terminy konserwacji według rzeczywistych potrzeb sprzętu.

W dzisiejszych czasach optymalizacja kosztów poprzez zoptymalizowaną obsługę maszyn jest niezwykle istotnym elementem strategii przedsiębiorstw. Dbanie o sprawność techniczną maszyn i minimalizację kosztów eksploatacji przyczynia się nie tylko do zwiększenia wydajności, ale również poprawy rentowności działalności. Zastosowanie skutecznych metod obsługi maszyn przemysłowych pozwala osiągnąć cel zoptymalizowania kosztów przy jednoczesnym zachowaniu wysokiej jakości produkcji.

Bezpieczeństwo w obsłudze maszyn przemysłowych

Bezpieczeństwo w obsłudze maszyn przemysłowych jest kwestią kluczową dla zapewnienia płynności procesów produkcyjnych oraz ochrony pracowników. Istnieje wiele skutecznych metod, które mogą być zastosowane w celu minimalizacji ryzyka związanego z obsługą maszyn przemysłowych. Jednym z podstawowych kroków, który należy podjąć, jest przeszkolenie pracowników z zakresu bezpiecznej obsługi konkretnych maszyn. Szkolenia powinny zawierać informacje dotyczące identyfikacji potencjalnych zagrożeń, zasad korzystania z urządzeń bezpieczeństwa oraz postępowania w sytuacjach awaryjnych.

Innowacyjne rozwiązania w utrzymaniu ruchu

Skuteczna obsługa maszyn przemysłowych to kluczowy element efektywnego utrzymania ruchu w zakładach produkcyjnych. W dzisiejszych czasach innowacyjne rozwiązania odgrywają coraz większą rolę w zapewnieniu sprawnej pracy maszyn i minimalizacji czasu przestojów. Jednym z najważniejszych aspektów nowoczesnych metod utrzymania ruchu jest zastosowanie zaawansowanych technologii monitorowania stanu maszyn. Dzięki wykorzystaniu czujników IoT (Internet of Things) możliwe jest ciągłe śledzenie parametrów pracy maszyn oraz prognozowanie potencjalnych usterek. To z kolei pozwala na planowanie konserwacji zapobiegawczej, minimalizację ryzyka awarii oraz optymalizację czasu pracy maszyn.

Kolejnym innowacyjnym rozwiązaniem w utrzymaniu ruchu jest rozwój technologii zdalnego diagnostyki. Dzięki sieciom komunikacyjnym maszyny mogą być monitorowane i diagnozowane z dowolnego miejsca, co umożliwia szybką reakcję na pojawiające się problemy. Ponadto, rozwój sztucznej inteligencji i systemów predykcyjnych pozwala na identyfikację niestandardowych wzorców pracy maszyn oraz antycypację ewentualnych awarii.

Współczesne metody obsługi maszyn przemysłowych wykorzystują również nowoczesne techniki utrzymania czystości i smarowania. Zastosowanie zaawansowanych materiałów oraz systemów automatycznego smarowania pozwala na przedłużenie okresu między konserwacjami oraz minimalizację zużycia części mechanicznych. Ponadto, innowacyjne rozwiązania w zakresie ergonomii obsługi maszyn wpływają na poprawę efektywności pracy i redukcję ryzyka wypadków.

Podsumowując, innowacyjne rozwiązania w utrzymaniu ruchu maszyn przemysłowych mają kluczowe znaczenie dla zapewnienia sprawnej i efektywnej pracy urządzeń. Wykorzystanie zaawansowanych technologii monitorowania, zdalnej diagnostyki, sztucznej inteligencji oraz nowoczesnych technik konserwacji sprawia, że maszyny są bardziej niezawodne, a czas ich pracy jest zoptymalizowany.